大阪ガスと大阪公立大学、大阪市は、2025年11月より廃棄バイオプラスチックからバイオガスを製造する実証実験を行うと発表しました。

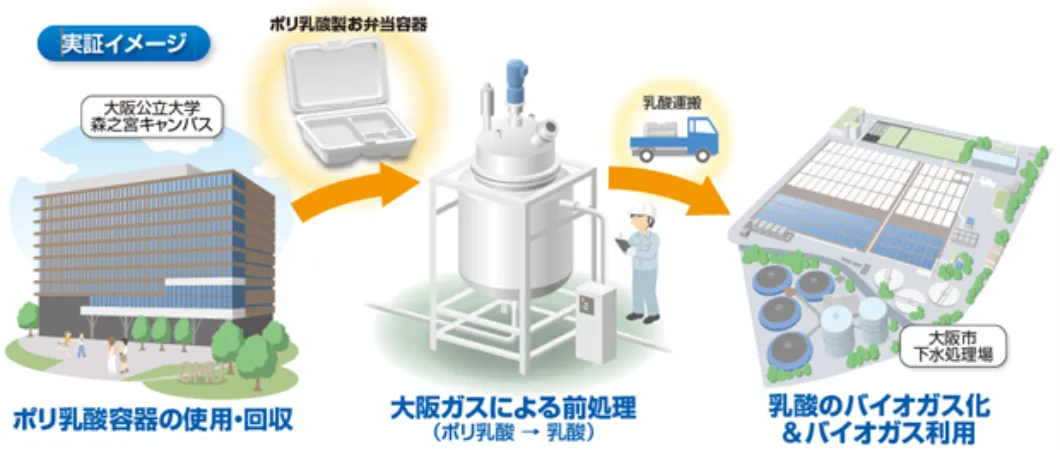

大阪公立大学で使用されたバイオプラスチック製の弁当容器を回収して、大阪ガスの前処理技術によって乳酸に分解し、大阪市が運営する中浜下水処理場でバイオガスを製造します。

産官学の連携によるバイオプラスチックの回収から、下水処理場での前処理とバイオガス製造、エネルギー利用までを行う実証実験は、日本初の試みになります。

大阪市 報道発表資料:大阪市・大阪公立大・大阪ガスの連携によりバイオプラスチック容器を中浜下水処理場にてエネルギー化する実証実験を開始します

バイオプラスチックのバイオガス化 実証の流れ

この実証実験は2025年11月から開始され、大阪ガス・大阪公立大学・大阪市の産官学連携によって、廃棄物の回収からエネルギー化までの一貫した流れを検証する実践的な取り組みとなります。

- 排出・回収:大阪公立大学森之宮キャンパスの食堂で、ポリ乳酸(PLA)製の弁当容器を使用・販売し、使用済み容器をキャンパス内で回収します。

- 前処理:回収したPLA容器を、大阪ガス独自の乳酸分解技術を用いて前処理します。

- 投入・発酵:前処理で得られた分解物を、隣接する大阪市の中浜下水処理場にある既存の消化槽に投入します。

- エネルギー利用:下水汚泥由来のバイオガスに加え、ポリ乳酸(PLA)由来のバイオガスが増産されます。このバイオガス(主成分:メタン)を燃料とし、処理場内の発電機で発電。電力として処理場内で自家消費します。

原料となるプラスチックは大阪公立大学から供給され、森之宮キャンパスの学生食堂で販売される弁当は、バイオプラスチック製(ポリ乳酸)の弁当容器を使用します。

バイオプラスチックのリサイクルに下水処理場を活用

大阪市は、令和7年3月に策定した「大阪市下水道カーボンニュートラル基本方針」に基づき、下水処理場を地域の資源・エネルギー循環の拠点として整備・再構築を進めており、その一環として実証実験が行われます。

下水処理場には、下水汚泥を処理するための嫌気性消化槽(メタン発酵槽)が設置されていますが、近年は人口減少などの影響で下水処理量が低下しており、消化槽の容量に余力が生まれています。

この研究では、余力が生じた消化槽に食品残渣やバイオプラスチック由来の乳酸などを投入し、「混合嫌気性発酵」によって有機性廃棄物を一緒に処理するための実証が行われています。

バイオプラスチックのリサイクルにおいて、下水処理場の消化槽を活用するメリットは大きく、カーボンニュートラルサイクルの構築にも役立ちます。

既存の下水処理場インフラを活用

下水処理場を活用する最大のメリットは、バイオガス化のために新たな大規模プラントを建設する必要がない点です。すでに全国の都市部に整備されている下水処理場というインフラを有効活用できます。

廃棄されたバイオプラスチックは、前処理して乳酸に分解してから消化槽に投入されます。微生物(メタン菌)が通常の下水汚泥に加えて乳酸を発酵させることで、バイオガスを増産することができます。

大阪公立大学の森之宮キャンパスと中浜下水処理場は、どちらも大阪城東部地区内にあり、ほぼ隣接しているため実証実験に向いた立地となっています。

下水汚泥と乳酸の発酵によるバイオガス増産

大阪ガスは令和4年度から大阪市などと共同で、下水汚泥とバイオプラスチック分解物を消化槽に投入し、消化ガスを増産する技術について研究を進めています。

大阪ガスプレスリリース:メタネーションに関する下水処理場でのフィールド試験の開始について~国土交通省の令和4年度下水道応用研究に採択~

大阪ガスが海老江下水処理場で行ったフィールド試験の結果では、下水汚泥に乳酸(PLA分解物)を投入することで、汚泥単独の場合と比較してバイオガス発生量が約3倍に増加しています。

消化ガスの成分も、一般的なバイオガスとほぼ同一(約60%がメタン、約40%がCO2)で、安定した運転が可能であることも確認されています。

大阪ガスではメタンの都市ガス導管注入を含め、2030年頃にこの技術の実用化を目指しています。

また、バイオガス中のCO₂と水素を反応させ、メタンを合成するバイオメタネーションの技術開発にも取り組んでおり、下水処理場のエネルギー自給率向上や、余剰エネルギーの外部供給にも貢献します。

リサイクルが進まないバイオプラスチック

バイオプラスチックは「生分解性プラスチック」とも称され、時間の経過とともに自然に還ると言われていますが、実際は効率的に分解させるための施設や条件が必要です。

また、バイオプラスチックが既存の石油由来プラスチックのリサイクルに混入した場合、物性の違いによってリサイクル製品の品質を低下させる原因となります。

そのため、バイオプラスチックはリサイクルや分別コストに見合わず、多くが焼却処分されています。

大阪ガスのポリ乳酸(PLA)メタン発酵技術

生分解性プラスチックのポリ乳酸(PLA)は透明性や成形性に優れており、食品容器などに利用されていますが、下水処理場や食品廃棄物用のバイオガスプラントではリサイクルできないという問題があります。

一般的なメタン発酵槽の温度(中温発酵:約35〜38℃、高温発酵:約50〜55℃)では、PLAのメタン発酵(嫌気性消化)が進まないため、廃棄バイオプラスチックをバイオガスに変換する際の技術的障壁となっていました。

大阪ガスの技術は、まずPLAを前処理した上で乳酸(C₃H₆O₃)に分解し、メタン菌が代謝しやすい基質群(VFA前駆体)に変換することで、バイオガスの発生速度を向上させます。

バイオプラスチックの導入と再資源化政策

環境省の「バイオプラスチック導入ロードマップ」では、2030年までにバイオプラスチックの国内導入量を、2018年(7万トン)の約30倍にあたる200万トンにする政策を掲げています。

これに伴い、廃棄されるバイオプラスチックも増えると見込まれており、素材導入だけでなく、回収・再資源化・熱回収までを含む循環設計が求められています。

大阪ガスは使用後の廃棄バイオプラスチックを有効活用するため、バイオプラスチックの主成分となるポリ乳酸(PLA)を乳酸に分解する独自技術を開発してきました。

この実証実験を通じて、バイオガス60m³(一般家庭約30戸の1日の都市ガス使用量相当)が得られ、石油プラスチックは約60㎏削減されるため、排出されるCO₂が約340㎏減る計算となります。

これまで焼却されていた廃棄バイオプラスチックを、エネルギー資源として活用することで、焼却によるCO2排出の削減と、エネルギー自給による化石燃料の使用削減にも貢献できます。