メタネーションとは、水素(H₂)と二酸化炭素(CO₂)を化学反応させてメタン(CH₄)を合成する技術で、2050年カーボンニュートラルを実現する切り札として、企業や研究機関で実用化が進められています。

この記事では、メタネーションの原理や仕組み、メリットとデメリット、各企業での取り組みや実用化について解説します。

メタネーションとは何か?

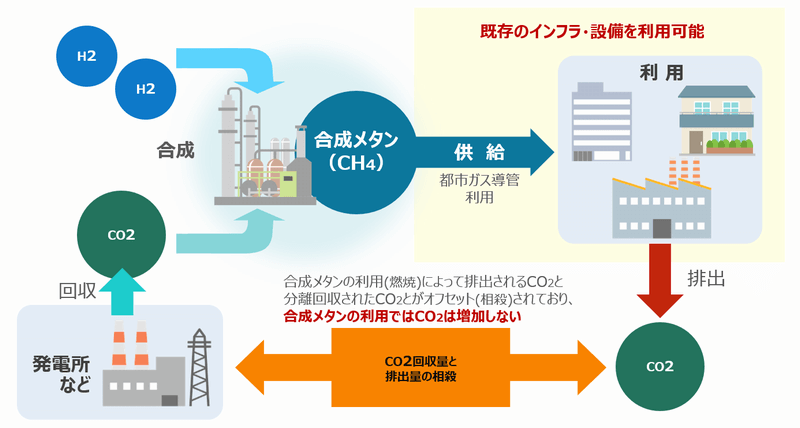

画像:資源エネルギー庁より

メタネーションとは、水素(H₂)と二酸化炭素(CO₂)を原料として、都市ガスの主成分であるメタン(CH₄)を合成する技術です。

メタネーションのメリットは、e-メタンが天然ガスと全く同じ成分であるため、既存のガスインフラをそのまま活用できる点です。

メタネーションによって、社会的なコストを抑えながらスムーズにガスの脱炭素化を進めるとともに、今まで廃棄されていたCO₂を資源として活用し、実質的にCO₂排出量ゼロのe-メタンを生み出すことができます。

また、余剰の再生可能エネルギーをガスの形で大規模に貯蔵する「Power-to-Gas」としても機能し、電力系統の安定化に貢献します。

メタネーション技術は、日本政府が掲げる「2050年カーボンニュートラルに伴うグリーン成長戦略」の中で重点分野に位置づけられています。

政府のエネルギー政策とカーボンニュートラルへの強い要請もあり、2050年までに都市ガス供給量の50~90%をe-メタンに置き換えるという目標が設定されています。

メタネーションの歴史と取り組み

メタネーションの歴史は古く、1897年にフランスの化学者ポール・サバティエが、CO₂と水素を高温で反応させるとメタンが得られる現象(サバティエ反応)を発見しました。

世界初のメタネーション実証実験は日本で行われ、1995年に東北大学の橋本功二名誉教授と日立造船グループの共同研究によって、メタンの合成に成功します。

その後、ヨーロッパを中心にメタネーションの取り組みが活発化し、フランスの「Jupiter1000」や、ドイツの「Audi e-gasプロジェクト」などの実証実験が進められています。

日本でも各企業や研究機関がメタネーションの実用化に取り組んでおり、独自の技術開発を進めています。

メタネーションの仕組み

メタネーションの仕組みは以下の通りで、水素とCO₂からメタンを合成します。メタネーションによって、実質的にCO₂排出量ゼロのカーボンニュートラルな都市ガスを実現できます。

- 水素の製造:太陽光や風力など再生可能エネルギー由来の電力で水を電気分解して水素を製造します。

- CO₂分離・回収:発電所・工場などから排出されたCO₂やバイオガスから、CO₂を選択的に分離・回収します。

- メタネーション(合成):回収したCO₂と製造したグリーン水素を、触媒を充填した反応器内で化学反応(サバティエ反応: CO₂ + 4H₂ → CH₄ + 2H₂O)させ、「e-メタン(合成メタン)」を製造します。

- 都市ガス導管への注入:製造されたe-メタンは、熱量調整などを経て、既存の都市ガス導管へ注入され、家庭や工場へ供給されます。

メタネーションの原理と化学式

メタネーションの基本原理は、100年以上前に発見された「サバティエ反応」という化学反応で、水素と二酸化炭素を化学反応させてメタンを合成します。

化学式: CO₂ + 4H₂ → CH₄ + 2H₂O + 熱

この反応はニッケルなどを主成分とする触媒を介し、一般的に300℃〜400℃の高温・高圧条件下で進行します。

この反応は発熱反応であり、発生する熱をいかに効率的に回収し、プロセス全体のエネルギー効率を高めるかがプラント設計における重要な課題となります。

また、バイオガスには硫化水素などの不純物が含まれており、これが触媒の性能を低下させる(触媒毒)ため、高度な精製技術も同時に求められます。

メタネーションの触媒

メタネーションの化学反応(サバティエ反応)は、適切な触媒がなければ実用的な速度では進行しません。

現在、メタネーションで主に利用される触媒は、ニッケル系とルテニウム系に別れます。触媒はプラント全体の効率やコストを左右する極めて重要な要素です。

ニッケル(Ni)系触媒

ニッケルは、メタネーション触媒として最も広く利用されており、アルミナ(Al₂O₃)などの多孔質セラミックス(担体)の表面に、ニッケルの微粒子を高度に分散させた構造です。

ニッケルは価格が安く、長年の研究開発によって技術的な蓄積が進み、高いメタン生成率を達成できることがメリットです。

しかし、高い活性を得るために300℃以上の高温が必要で、ガスに含まれる硫黄化合物に非常に弱く、触媒活性が失われやすい点がデメリットです。

ニッケル系触媒は、原料ガスから硫黄成分を徹底的に除去する高度な前処理(脱硫)が不可欠となります。

ルテニウム(Ru)系触媒

ルテニウムは白金族に属する貴金属で、高性能な触媒として知られており、セラミックス担体の上にルテニウムの微粒子を分散させた構造です。

ニッケルよりも圧倒的に活性が高く、200℃〜300℃といった低温域でも効率よくメタンを合成できるため、エネルギー効率やメタン収率の向上というメリットがあります。

しかし、ルテニウムは貴金属のため非常に高価で、触媒のコストが上昇する点がデメリットです。

生物学的メタネーションと化学的メタネーション

メタネーションの仕組みは、大きく分けて2つのアプローチがあります。それぞれに特徴があり、用途や目的に応じた技術選定が重要です。

| 方式 | 特徴 | メリット | デメリット |

|---|---|---|---|

| 化学的メタネーション (触媒利用) | 高温・高圧下で、金属触媒を用いて化学反応させる。 | ● 反応速度が速い ● 装置のコンパクト化 ● 技術的な成熟度が高い | ● 高温・高圧維持にエネルギーが必要 ● 不純物による触媒劣化のリスク |

| 生物学的メタネーション (微生物利用) | メタン生成古細菌(アーキア)などの微生物の代謝作用を利用する。 | ● 常温・常圧に近い穏やかな条件で反応 ● 不純物への耐性が比較的高い ● 設備コストを抑制できる可能性 | ● 反応速度が遅い ● 大きな反応槽(培養槽)が必要 ● 微生物の管理が煩雑 |

現在、大規模な実証プラントでは、反応速度と実績で勝る化学的メタネーションが主流ですが、プロセス全体の低コスト化・省エネ化を目指し、生物学的メタネーションの研究開発も世界中で活発に進められています。

将来は両者を組み合わせたハイブリッド方式のメタネーションが登場する可能性もあります。

バイオメタン、e-メタンとの違い

メタネーションによって合成したメタンは「バイオメタン」や「e-メタン(e-methane)」、「合成メタン」と呼ばれ、バイオガスとの違いは、メタンの純度と製造プロセスにあります。

RNGは「再生可能天然ガス (Renewable Natural Gas)」の略で、海外では「バイオメタン」とほぼ同義で使われます。

| 種類 | 主成分 | 製造プロセス | 特徴 |

|---|---|---|---|

| バイオガス | メタン(CH₄) 60% CO₂(二酸化炭素) 40% | 有機性廃棄物を嫌気性発酵させて得られる未精製のガス。 | そのままでは熱量が低く、不純物も含むため利用用途が限定的。 |

| バイオメタン (RNG) | メタン(CH₄) 95%以上 | バイオガスからCO₂や不純物を分離・除去(アップグレード)したもの。 | 天然ガスとほぼ同じ成分。都市ガス導管への注入や燃料電池車(FCV)の燃料として利用可能。 |

| e-メタン (合成メタン) | メタン(CH₄) 95%以上 | 再生可能エネルギー由来のグリーン水素と、回収したCO₂を化学合成(メタネーション)したもの。 | 実質的にCO₂排出ゼロのカーボンニュートラルなガス。バイオガスのCO₂を利用すれば、バイオマス由来のe-メタンとなる。 |

つまり、バイオガスからCO₂を「取り除く」のがバイオメタン化、「再利用してメタンを増やす」のがメタネーション、と理解すると分かりやすいでしょう。

メタネーションのメリット

メタネーションは様々なメリットがあります。環境価値、経済価値、そして社会インフラへの貢献という3つの側面から、その具体的な利点を解説します。

既存のガスインフラをそのまま活用

メタネーションの最大のメリットは、既存のインフラをそのまま活用できることで、e-メタンが最も現実的な次世代ガス燃料と評価される最大の理由です。

- 輸送・貯蔵:既存の都市ガスパイプラインをそのまま利用できる

- 利用機器:家庭や工場のガスコンロ、給湯器、ボイラーなどを買い替える必要がない

水素の社会実装には、輸送用のパイプラインや貯蔵タンク、ガス機器に至るまで大規模なインフラ更新が必要となり、莫大なコストと時間がかかります。

一方で、メタネーションで製造されたe-メタンは、天然ガスの主成分であるメタンと化学的に全く同じ物質です。そのため、水素のように新たなインフラを建設する必要がありません。

これはドロップインと呼ばれ、移行費用を最小限に抑えながら、エネルギーを脱炭素化することができます。

バイオメタン利用用途の拡大

未精製のバイオガスは熱量が天然ガスの約6割と低く、エンジン発電など限られた用途にしか使えませんが、メタネーションによってメタン純度を95%以上に高めることで、その価値は一変します。

- 都市ガス原料:既存の都市ガス導管へ直接注入し、家庭や工場へ供給できます。

- 輸送用燃料:圧縮してCNG(圧縮天然ガス)として、トラックやバスなどの燃料に利用できます。

- 化学原料:化学産業において、様々な製品の基礎原料として活用できます。

特に、デンマークやドイツなど欧州の先進国では、バイオメタンの導管注入が既に広く普及しており、エネルギーの地産地消と脱炭素化に大きく貢献しています。

また、アメリカのサンアントニオ市では、ごみ埋立地由来のバイオガスを精製して、再生可能ガス(RNG)としてバス燃料に利用しています。

参考記事:ごみ由来の再生ガス(RNG)をバス燃料に 米国サンアントニオ市

CO₂の有効活用と資源循環の実現

従来のバイオメタンは分離したCO₂を大気中に放出していましたが、メタネーションはCO₂を水素と反応させて再びメタンに戻すため、資源利用効率が劇的に向上します。

理論上、バイオガス(メタン60%, CO₂40%)のCO₂を全てメタネーションできた場合、元々のメタン量に比べて、新たに約67%(40% ÷ 60%)ものメタンを増やせる計算になります。

これは、同じ量の廃棄物から1.6倍以上のエネルギーを取り出せることを意味し、まさに「サーキュラーエコノミー(循環型経済)」を体現する技術と言えます。

廃棄物処理とエネルギー生産を高いレベルで両立させる、理想的なプロセスです。

メタネーションのデメリットと課題

メタネーションは脱炭素化の切り札として期待されていますが、現時点では経済性やエネルギー変換効率が低く、本格的な普及に向けて克服すべきデメリットや課題があります。

e-メタン製造コストが高い

メタネーションの最大のデメリットは経済性、特にコストです。e-メタンの製造コストは、その大半が原料である「グリーン水素」の価格によって決まります。

- グリーン水素のコスト:グリーン水素は、再生可能エネルギー(太陽光や風力)の電力で水を電気分解して作られます。現時点では水を分解するための高価な装置(水電解装置)と、大量の再エネ電力が必要なことから、製造コストが高くなります。

- e-メタンへの価格転嫁:e-メタンはこの高価なグリーン水素を主原料とするため、既存の天然ガスに比べて価格が数倍から十数倍高くなります。

政府は2050年までに天然ガスと同等レベルまでコストを下げる目標を掲げていますが、その実現にはまだ多くの技術的・経済的なブレークスルーが必要です。

エネルギー変換効率が低い

メタネーションは、複数のエネルギー変換を経てメタンを製造するため、その過程でエネルギーの損失が大きいという物理的な課題があります。

メタネーションのプロセスは「再エネ電力 → 水素 → e-メタン」と進みますが、その過程で以下のエネルギー損失が発生します。

- 「電力→水素」の変換(水の電気分解)で約20〜30%のエネルギー損失

- 「水素→e-メタン」の変換(メタネーション反応)で約10〜20%のエネルギー損失

このエネルギー効率を改善するため、反応時の熱を回収して発電や水素製造に再利用するなど、プラント全体のエネルギー効率を高めるエンジニアリング技術が不可欠となります。

e-メタンのコストを下げるため、各企業では水電解装置の技術革新や装置の大型化を進めています。

メタネーション 各企業の取り組み

日本でも各企業がメタネーションの実用化に取り組んでおり、独自の技術開発を進めています。

| 企業グループ | 代表的な企業 | 主なプロジェクト・取り組み | 特徴・戦略 |

|---|---|---|---|

| 都市ガス会社 | 東京ガス | ハイブリッドサバティエ・PEMCO2還元技術・下水CO₂活用実証 | 都市インフラ内での資源循環モデル |

| 大阪ガス | SOECなど高効率メタネーション技術開発 | 世界最高効率の追求と海外での製造視野 | |

| 資源開発会社 | INPEX | 新潟県柏崎市での大規模e-メタン製造実証 | 国内最大規模、既存ガスインフラの活用 |

| エンジニアリング・ 重工業会社 | カナデビア | 生物学的メタネーション技術の実用化 | 微生物を利用した低コスト・省エネプロセス |

| 日揮・IHI・三菱重工 | 高性能触媒、反応器、プラント設計技術開発 | メタネーションの心臓部となる要素技術の提供 |

東京ガス

東京都と共同で、下水汚泥由来CO₂とグリーン水素によるメタネーション実証プロジェクトを進めています。

- プロジェクト名:下水処理場におけるe-メタン製造実証

- 場所:森ケ崎水再生センター(東京都大田区)

- 特徴:日本初となる下水汚泥の処理過程で発生するバイオガスから分離したCO₂を原料として活用し、再エネ由来のグリーン水素と組み合わせることで、都市インフラ内で資源を循環させる「都市型資源循環モデル」の確立を目指しています。

参考記事:下水汚泥由来のCO₂とグリーン水素でe‑メタン製造実証 東京ガスと東京都

東京ガスはe-メタン普及に向けて、ハイブリッドサバティエ・PEMCO2還元技術など、革新的なメタネーション技術を開発しています。

参考記事:東京ガスの革新的メタネーション技術 ハイブリッドサバティエ・PEMCO2還元

大阪ガス

高効率なSOECメタネーション技術の開発に注力し、海外の再エネ利用も見据えた戦略を展開しています。

- プロジェクト名:SOECメタネーション技術開発

- 場所:自社実験施設(大阪市此花区)

- 特徴:SOEC(固体酸化物形電解セル)を用いた、世界最高レベルのエネルギー変換効率を誇るメタネーション技術の開発を進めています。将来的は再エネが豊富な海外でe-メタンを製造し、既存のLNGインフラで日本へ輸送することも視野に入れています。

大阪ガスは大阪・関西万博の会場内でメタネーションの実証実験を行っており、「未来の都市」パビリオン内の同社ブースで、SOECメタネーションの技術を紹介しています。

INPEX(国際石油開発帝石)

INPEXは都市ガスのカーボンニュートラル化に向けたCO2メタネーションシステムの実用化を目指しており、大規模な合成メタン(e-メタン)製造・供給の実証試験を主導しています。

- プロジェクト名:大規模なCO2-メタネーションシステムを用いた導管注入の実用化技術開発

- 場所:INPEX長岡鉱場 越路原プラント(新潟県柏崎市)

- 特徴:世界最大級のメタネーション実証プラントを建設中で、製造したe-メタンを都市ガスとして利用するほか、液化して輸送・供給するなど、実用化に向けた検証が行われます。

参考記事:INPEX長岡の世界最大級CO2メタネーション実証試験

カナデビア (日立造船)

水素製造装置やメタネーション装置など、独自性の高い技術で先行しており、小田原市の清掃工場内に併設されたメタネーション設備で実証実験を行っています。

- 水素発生装置:「HydroSpring®」水を電気分解して高純度の水素ガスを発生供給するオンサイト型水素発生装置

- メタネーション装置:小容量から大容量まで対応、小型の研究・試験用装置や20ftコンテナ内蔵モデルも販売

日揮・IHI・三菱重工など

プラントエンジニアリングの知見を活かし、メタネーションの心臓部となる高性能な触媒や反応器、プロセス全体の設計技術を開発しています。

反応効率や耐久性が高く低コストの触媒開発は、e-メタンの価格を左右する最も重要な要素であり、各社が独自の技術開発に注力しています。