有機性廃棄物を資源として活用するバイオガス化技術のキーポイント、バイオガス生成プロセスは、一般的にメタン発酵と呼ばれます。

バイオマス原料の有機物を嫌気性微生物の働きによって分解し、主成分としてメタン(CH₄)と二酸化炭素(CO2)を含むバイオガスを生成します。

本記事では、バイオガス生成の原理やメタン発酵の仕組み、技術面での問題、バイオガスプラントの実例などについて詳しく解説します。

バイオガス生成 メタン発酵の仕組み

メタン発酵は、酸素のない嫌気性条件下で、多様な微生物群の共同作業によって有機物を分解し、最終的にメタン (CH₄) と二酸化炭素 (CO2) を主成分とするバイオガスを生成する生物化学的なプロセスです。

このプロセスは、自然界の湿地や動物の消化管内などでも自然に行われていますが、バイオガスプラントなどの施設では、効率的にバイオガスを回収するために管理された条件下で行われます。

環境省の報告によると、日本国内における廃棄物系のバイオマス導入量は着実に増加しており、その中でもメタン発酵によるバイオガス化は、食品廃棄物や家畜ふん尿、下水汚泥などの処理において重要な役割を担っています。

これらの有機性廃棄物は、適切に管理されなければ環境負荷の原因となりますが、メタン発酵によりエネルギー源へと転換できるのです。

メタン発酵によるバイオガス生成は、廃棄物処理とエネルギー創出を同時に実現する画期的なソリューションとして、世界的に導入が進んでいます。

嫌気性条件下における有機物分解メカニズム

メタン発酵のプロセスは、単一の反応ではなく、複数の微生物群が連携して段階的に有機物を分解していく複雑な生態系に基づいています。

酸素が遮断された環境(嫌気状態)では、好気性微生物とは異なる種類の微生物群が活動します。これらの微生物は、高分子の有機物(炭水化物、タンパク質、脂質など)を、より低分子の化合物へと徐々に分解していきます。

この一連の分解プロセスを経て、最終的にメタン生成古細菌がメタンを生成します。各段階の微生物がスムーズに活動できる環境を維持することが、効率的なバイオガス生成の鍵となります。

メタン発酵の主要な化学反応

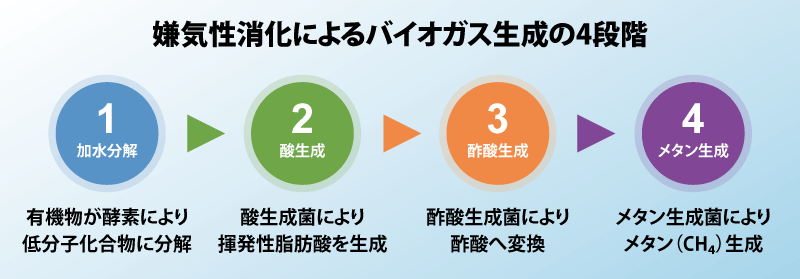

メタン発酵は、大きく分けて以下の4段階で進行します。

- 加水分解 (Hydrolysis)

微生物が生産する酵素により、高分子有機物(デンプン、タンパク質、脂質など)が低分子化合物(糖、アミノ酸、脂肪酸など)に分解されます。→ - 酸生成 (発酵・Acidogenesis)

加水分解で生成された低分子化合物が、酸生成細菌によってさらに分解され、揮発性脂肪酸(VFA:酢酸、プロピオン酸、酪酸など)、アルコール類、水素、二酸化炭素などが生成されます。→ - 酢酸生成 (Acetogenesis)

揮発性脂肪酸やアルコール類が、酢酸生成細菌によって酢酸、水素、二酸化炭素に変換されます。特に水素分圧の管理が重要となる段階です。→ - メタン生成 (Methanogenesis)

メタン生成古細菌(メタンアーキア)が酢酸を分解するか、水素と二酸化炭素を反応させて、エネルギー源となるメタン(CH₄)を生成します。→

これらの各ステップが連携し、バランスを保ちながら進行することで、安定したメタン発酵が可能となります。

バイオガス生成プロセスフロー

一般的なメタン発酵プラントのプロセスフローは、以下の流れになります。

- 原料受入・前処理

- メタン発酵槽

- ガス精製・利用

- 消化液処理・利用

まず、投入される有機性廃棄物(原料)を受け入れ、必要に応じて破砕、混合、異物除去などの前処理を行います。次に、密閉されたメタン発酵槽に投入し、適切な温度(中温または高温)と滞留時間で嫌気性発酵させます。

発生したバイオガスは、硫化水素などを除去する精製工程を経て、発電、熱利用、都市ガス導管注入、自動車燃料などに利用されます。

一方、発酵後の残渣である消化液は、脱水処理などを経て液体肥料や堆肥として有効利用されるか、適切な排水処理が行われます。

メタン発酵の微生物群と最適な環境条件

メタン発酵の成功は、発酵槽内に生息する多種多様な嫌気性微生物群(マイクロバイオーム)の活性に大きく依存します。これらの微生物は、それぞれ特定の役割を担い、複雑な共生関係を築いています。

最適なパフォーマンスを引き出すためには、微生物が活動しやすい環境、特に温度とpHを適切に管理することが極めて重要です。

温度管理は、メタン生成菌の活性に直接影響します。一般的に、35~40℃で運転する中温発酵と、50~55℃で運転する高温発酵があります。高温発酵は分解速度が速く、病原菌の死滅効果が高い一方、エネルギー消費が大きく、温度変化に敏感という特徴があります。

一方、中温発酵は安定性が高く管理しやすいですが、分解速度はやや遅くなります。原料の性状やプラントの規模、エネルギー効率などを考慮して最適な温度帯が選択されます。

また、pHの維持も不可欠です。各分解ステップに関与する微生物群は、それぞれ最適なpH範囲が異なります。一般的に、メタン発酵全体の最適pHは中性付近(pH 6.5~8.0)とされています。

酸生成段階で揮発性脂肪酸(VFA)が蓄積しすぎるとpHが低下し、特にメタン生成菌の活性が阻害される「酸阻害」が発生する可能性があります。適切な緩衝能の維持やアルカリ剤の添加などによるpH調整が重要です。

メタン発酵 微生物(細菌・古細菌)の種類と役割

メタン発酵に関与する微生物は、大きく真正細菌(バクテリア)と古細菌(アーキア)に分けられます。

- 加水分解・酸生成細菌群:多様な細菌種(例: Clostridium属、Bacteroides属)が、複雑な有機物を分解し、糖やアミノ酸、さらには揮発性脂肪酸(VFA)やアルコールを生成します。

- 水素生成酢酸菌群:プロピオン酸や酪酸などのVFAやアルコールを、酢酸、水素、二酸化炭素に分解します。この反応は熱力学的に不利な場合があり、後述のメタン生成菌との共生(シンクロフィー)が重要です。

- メタン生成古細菌(メタンアーキア):メタン発酵の最終段階を担う微生物群です。主に以下の2つの経路でメタンを生成します。

- 酢酸資化性メタン生成菌(例: Methanosaeta属, Methanosarcina属):酢酸を分解してメタンと二酸化炭素を生成します (CH3COOH → CH4 + CO2)。バイオガス中のメタンの約7割がこの経路で生成されると言われています。

- 水素資化性メタン生成菌(例: Methanobacterium属):水素と二酸化炭素を利用してメタンを生成します (4H2+CO2 → CH4 + 2H2O)。酢酸生成菌との共生関係において重要な役割を果たします。

これらの微生物群が適切なバランスで共存し、連携することで、安定したメタン発酵プロセスが維持されます。

メタン発酵効率を最大化する温度域(中温・高温)とpH管理

前述の通り、温度とpHはメタン発酵効率を左右する重要な環境因子です。

メタン発酵の温度:

| 発酵温度帯 | 温度範囲 | メリット | デメリット |

|---|---|---|---|

| 中温発酵 | 35~40℃ | 安定性が高い、エネルギー消費が少ない、多様な微生物が活動 | 分解速度が遅い、滞留時間が長い、病原菌除去効果が低い |

| 高温発酵 | 50~55℃ | 分解速度が速い、滞留時間が短い、病原菌除去効果が高い、粘度が低下 | エネルギー消費が大きい、温度変化に敏感、微生物種が限定的 |

メタン発酵のpH管理:

メタン発酵プロセスは、pHの変動に対して比較的敏感です。特に、揮発性脂肪酸(VFA)の蓄積によるpH低下(酸性化)は、メタン生成菌の活性を著しく阻害します。逆に、アンモニア濃度が高い原料(例:家畜ふん尿)では、pHが上昇しアンモニア阻害を引き起こす可能性もあります。

安定的な運転のためには、連続的なpHモニタリングと、必要に応じたアルカリ度(緩衝能)の調整、あるいは原料投入量の制御が不可欠です。

適切なpH範囲(通常6.5~8.0)を維持することが、高効率なメタン生成の鍵となります。

メタン発酵の阻害要因と対策

メタン発酵プロセスは、有機物やアンモニア、塩分など、様々な物質によって阻害を受ける可能性があります。主な阻害物質とその対策を理解することは、プラントの安定運転に不可欠です。

- 揮発性脂肪酸(VFA):急激な有機物負荷の増加などによりVFAが蓄積すると、pHが低下しメタン生成菌が阻害されます(酸阻害)。対策としては、有機物負荷率(OLR)の適正化、pH調整、馴致期間の設定などが挙げられます。

- アンモニア:タンパク質含有量の高い原料(家畜ふん尿、食品残渣など)では、アンモニア濃度が高くなり、特に高温発酵や高pH条件下で遊離アンモニアによる阻害が発生しやすくなります。対策として、低アンモニア原料との混合、馴致、温度帯の選択(中温)、アンモニア除去技術の導入などがあります。

- 硫化物:含硫アミノ酸や硫酸塩を含む原料の場合、嫌気条件下で硫化水素 (H_2S) が生成され、これがメタン生成菌を阻害します。また、生成バイオガス中の硫化水素は腐食性の問題も引き起こします。対策には、鉄塩の添加による硫化物の沈殿固定、バイオガスからの脱硫処理などがあります。

- その他の阻害物質:長鎖脂肪酸、重金属、塩分、抗生物質、消毒剤なども阻害要因となり得ます。原料の選定や前処理、希釈、馴致などが対策として考えられます。

これらの阻害要因を理解し、モニタリングと適切な対策を講じることが、長期的に安定したメタン発酵プラント運用に繋がります。

多様なバイオマス資源 メタン発酵の原料と特性

メタン発酵の大きな利点の一つは、多様な有機性廃棄物やバイオマスを原料として利用できる点にあります。これにより、廃棄物の減量化・資源化とエネルギー生産を同時に達成できます。

代表的なバイオマス原料として、食品廃棄物、家畜ふん尿、下水汚泥などが挙げられますが、それぞれ特性が異なるため、適切な前処理や運転管理が求められます。

農林水産省のデータによると、日本の食品ロス(本来食べられるのに捨てられる食品)は年間約523万トン(令和3年度推計)にも上り、その有効活用が喫緊の課題です。

メタン発酵は、これらの食品廃棄物をエネルギーに変える有力な手段の一つです。また、畜産業から排出される家畜ふん尿は、年間約7,790万トン(令和3年度推計)発生しており、これもメタン発酵による処理と資源化が進められています。

実例として、都市部の下水処理場では、発生する下水汚泥をメタン発酵させ、バイオガス発電を行う取り組みが広がっています。生成した電力や熱は処理場内で利用され、エネルギーコストの削減に貢献しています。

また、食品工場やスーパーマーケットから排出される食品廃棄物を回収し、地域のバイオガスプラントで処理する「食品リサイクルループ」も構築されつつあります。

食品廃棄物、家畜ふん尿、下水汚泥などの主要原料と前処理技術

- 食品廃棄物:生ゴミ、調理くず、加工残渣など。有機物濃度が高く、メタン生成ポテンシャルが高い一方、塩分濃度や油分が高い場合があり、異物(プラスチック、金属など)の混入も課題です。前処理として、破砕、選別(異物除去)、均質化などが行われます。塩分濃度が高い場合は希釈が必要となることもあります。

- 家畜ふん尿:牛、豚、鶏などのふん尿。水分含量が高く、窒素(アンモニア)濃度が高い傾向があります。特に鶏ふんは高濃度です。固液分離による水分調整や、他の原料との混合が行われることがあります。アンモニア阻害への対策も重要です。

- 下水汚泥:下水処理プロセスで発生する汚泥。有機物濃度は比較的低いですが、発生量が膨大です。濃縮、脱水といった前処理が一般的ですが、近年では高効率化のため可溶化処理(加熱、超音波、オゾンなど)が導入されるケースもあります。重金属や病原菌への配慮も必要です。

これらバイオマス原料の特性に応じた適切な前処理技術を選ぶことが、メタン発酵プロセスの安定化と効率化に繋がります。

エネルギー作物や未利用バイオマスの活用

廃棄物系バイオマスに加え、エネルギー生産を目的として栽培されるエネルギー作物(例:ソルガム、飼料用トウモロコシ)や、未利用バイオマス(例:稲わら、麦わら、剪定枝、藻類)もメタン発酵の原料として利用する研究開発が進んでいます。

エネルギー作物は高いバイオガス収率が期待できますが、食料生産との競合や土地利用の問題が課題となります。一方、稲わらなどのリグノセルロース系バイオマスは賦存量が多いものの、難分解性のリグニンを多く含むため、効率的なメタン発酵には効果的な前処理技術(物理的、化学的、生物学的方法)が不可欠です。

これらの資源を活用することで、バイオガスの供給ポテンシャルをさらに拡大できる可能性があります。

複数原料の混合(混合基質)による相乗効果と注意点

単一の原料を用いるよりも、特性の異なる複数の原料を混合してメタン発酵を行う「混合消化(Co-digestion)」は、多くの利点をもたらします。

混合消化のメリット

- 栄養バランスの改善:例えば、炭素源が豊富な原料と窒素源が豊富な原料を混合することで、微生物が必要とする栄養バランス(特にC/N比)を最適化し、発酵効率を高めることができます。

- 緩衝能の向上:アルカリ度の高い原料(例:家畜ふん尿)と低い原料(例:食品廃棄物)を混合することで、pH変動を抑制し、プロセスを安定化させることができます。

- 阻害物質の希釈:特定の原料に含まれる阻害物質(アンモニア、塩分など)を、他の原料と混合することで濃度を低下させ、阻害リスクを軽減できます。

- バイオガス収量の増加:各原料の相乗効果により、単独で処理するよりも高いバイオガス収量が得られる場合があります。

混合消化の注意点

混合する原料の組み合わせや混合比率によっては、予期せぬ阻害が発生する可能性もあります。

事前のラボスケール試験や、段階的な混合比率の変更、プロセスパラメータの注意深いモニタリングが重要です。

メタン発酵プロセス 段階的分解プロセスの詳細

前述の通り、メタン発酵は単一の反応ではなく、加水分解、酸生成、酢酸生成、メタン生成という4つの主要な段階を経て進行します。これらの各段階は、それぞれ異なる種類の微生物群によって触媒され、複雑に連携しています。

プロセスの効率と安定性を理解するためには、各段階における生化学的な変化と、それを担う微生物の役割を詳細に把握することが重要です。この連続的な分解プロセスを通じて、複雑な有機物が最終的にエネルギー源であるメタンへと変換されます。

加水分解と酸生成 高分子有機物の低分子化プロセス

メタン発酵の最初のステップである加水分解では、セルロース、デンプン、タンパク質、脂質といった不溶性・高分子の有機物が、微生物(主に細菌)が分泌する加水分解酵素(セルラーゼ、アミラーゼ、プロテアーゼ、リパーゼなど)の作用によって、単糖類、アミノ酸、脂肪酸といった可溶性・低分子の化合物に分解されます。

特に固形物が多い原料の場合、加水分解がメタン発酵プロセス全体の律速段階(最も遅い反応段階)となり得ます。

次の酸生成(発酵)段階では、加水分解で生成された低分子化合物が、多様な酸生成細菌によってさらに代謝され、揮発性脂肪酸(VFA)(酢酸、プロピオン酸、酪酸、吉草酸など)、アルコール類(エタノール、プロパノールなど)、さらには水素 (H2) と二酸化炭素 (CO2) が生成されます。

この段階では、様々な代謝経路が存在し、生成されるVFAの種類や比率は、原料の種類や環境条件によって変動します。

酢酸生成 揮発性脂肪酸から酢酸への転換

酸生成段階で生成されたプロピオン酸や酪酸などのVFA(酢酸を除く)やアルコール類は、酢酸生成細菌(嫌気性プロトン還元酢酸生成菌、Obligate Hydrogen-Producing Acetogens: OHPA)によって、メタン生成菌が利用可能な酢酸、水素、二酸化炭素へと変換されます。

酢酸生成の例

- プロピオン酸分解: CH3CH2COOH + 2H2O → CH3COOH +CO2+3H2

- 酪酸分解: CH3CH2CH2COOH + 2H2O → 2CH3COOH + 2H2

これらの反応は、標準状態ではエネルギー的に不利(吸エルゴン反応)であり、スムーズに進行するためには、生成物である水素の濃度(分圧)を極めて低く保つ必要があります。

これは、後段の水素資化性メタン生成菌が水素を消費することで実現されており、酢酸生成細菌と水素資化性メタン生成菌の間の共生的関係(シンクロフィー)が極めて重要となります。

メタン生成 メタンと二酸化炭素の生成

メタン発酵の最終段階は、メタン生成古細菌(メタンアーキア)によって担われます。主なメタン生成経路は以下の2つです。

- 酢酸資化経路:酢酸を分解してメタンと二酸化炭素を生成します。

CH3COOH → CH4 + CO2

この反応は、Methanosaeta属やMethanosarcina属などの古細菌によって行われ、メタン生成量全体の約70%を占めると推定されています。 - 水素資化経路:酢酸生成段階などで生成された水素と二酸化炭素を利用してメタンを生成します。

4H2 + CO2 → CH4 + 2H2O

この反応は、Methanobacterium属、Methanospirillum属など多様な古細菌によって行われます。前述の通り、酢酸生成細菌との共生関係において重要な役割を果たします。

これらのメタン生成古細菌は、環境変化、特にpHの低下や阻害物質の存在に対して感受性が高いことが多く、プロセス全体の安定性を維持するためには、メタン生成段階の活性を高く保つことが重要です。

バイオガスプラントの設計と運転の高効率化

メタン発酵技術の実用化において、プラントの設計と運転技術がその成否を大きく左右します。

近年、より高いバイオガス回収率、安定した運転、そして経済性を実現するために、様々な技術開発が進められています。原料の種類や量、設置場所の条件、エネルギー利用形態などに応じて、最適なプラント形式や構成技術を選択することが重要です。

NEDO(新エネルギー・産業技術総合開発機構)などが支援する技術開発プロジェクトでは、発酵効率の向上、難分解性バイオマスの利用技術、消化液の高度利用技術などが重点的に研究されています。これらの成果は、国内のバイオガスプラントの性能向上に貢献しています。

実例として、一部の先進的なプラントでは、AI(人工知能)を活用した運転最適化システムが導入され始めています。

センサーデータをリアルタイムで分析し、原料投入量や温度、撹拌などを自動制御することで、オペレーターの負担を軽減しつつ、常に最適な状態でプラントを運転し、バイオガス生成量を最大化することを目指しています。

湿式・乾式メタン発酵プラントの構造と特徴

メタン発酵プラントは、発酵槽内の原料の固形物濃度(TS濃度)によって、主に湿式と乾式に分類されます。

| 方式 | 固形物濃度(TS) | 主な原料 | メリット | デメリット | 代表的な槽型 |

|---|---|---|---|---|---|

| 湿式発酵 | ~15%程度 | 下水汚泥、家畜ふん尿(スラリー状)、液状食品廃棄物 | 均一混合・加温が容易、長い実績、ポンプ輸送可能 | 大型の発酵槽が必要、希釈水が必要な場合がある、沈殿・浮上が発生しやすい | 完全混合型(CSTR)、UASBなど |

| 乾式発酵 | 15%~40%程度 | 分別収集された生ゴミ、刈草、家畜ふん尿(固形分) | 発酵槽容積が小さい、消化液量が少ない、高濃度有機物処理に適する | 均一混合・加温が難しい、原料の搬送・投入が複雑、閉塞リスク | バッチ式、プラグフロー式、連続撹拌式(特殊) |

どちらの方式を選択するかは、原料の性状、処理量、用地、コストなどを総合的に評価して決定されます。近年では、両者の利点を組み合わせたハイブリッド型のシステムも開発されています。

メタン発酵槽の撹拌・加温・モニタリングシステム

メタン発酵槽の効率的な運転には、適切な撹拌、加温、モニタリングが不可欠です。

- 撹拌:微生物と基質の接触促進、温度・pHの均一化、生成ガスの放出促進、スカム(浮上物)や沈殿物の防止を目的とします。機械式撹拌(プロペラ、パドル)、ガス撹拌(バイオガス吹込み)、液体循環などの方式があり、原料の粘度や槽型に合わせて選択されます。省エネルギーで効果的な撹拌技術の開発が続けられています。

- 加温:発酵槽を最適な温度(中温または高温)に維持するために行われます。温水ジャケット、内部ヒーター、熱交換器などの方式があります。生成したバイオガスを利用したコージェネレーション(熱電併給)システムの排熱を利用することが一般的で、エネルギー効率の向上が図られています。

- モニタリング:安定運転とトラブルの早期発見のため、様々なパラメータを監視します。温度、pH、バイオガス発生量、ガス組成(メタン、CO2、H2S)、揮発性脂肪酸(VFA)濃度、アルカリ度などが重要な指標です。オンラインセンサーや自動分析装置の開発により、リアルタイムでのプロセス監視と制御が可能になりつつあります。

発酵残渣(消化液)の資源化 肥料利用と処理技術

メタン発酵後に排出される消化液(発酵残渣)は、依然として窒素やリンなどの肥料成分を豊富に含んでいます。これを有効利用することは、資源循環の観点からも重要です。

消化液の主な利用法は、液体肥料や堆肥としての農地還元です。ただし、そのままでは水分含量が高く運搬・散布が困難な場合や、成分濃度が利用基準に合わない場合があるため、消化液の固液分離、脱水、濃縮、堆肥化などの処理が行われます。

消化液の固液分離により、固形分は堆肥化しやすく、液分は液肥として利用しやすくなります。

さらに高度な処理として、リン回収技術や窒素除去技術なども開発されており、適切な利用先の確保による消化液の付加価値向上と、土壌や水質への影響を考慮した環境負荷低減が進んでいます。

バイオガスの精製とエネルギー利用技術

メタン発酵によって生成されたバイオガスは、主成分であるメタン (CH4) が持つエネルギーを活用して、様々な用途で使われています。

主な利用方法は、発電、熱利用、そして都市ガスと同等の品質まで精製したバイオメタンとしての利用です。バイオガスの利用効率を高め、用途を拡大するためには、不純物(硫化水素、二酸化炭素、水分など)を除去するガス精製技術が重要となります。

資源エネルギー庁のデータによると、日本のバイオガス発電の導入量は着実に増加しており、固定価格買取制度(FIT)やFIP制度がその普及を後押ししています。特に、地域資源を活用した分散型エネルギー源としての期待が高まっています。

欧州ではバイオガスを精製して製造したバイオメタンを、既存の天然ガス導管網に注入する取り組みが行われています。これによって輸送インフラを有効活用しつつ、広域に再生可能ガスを供給することが可能になっています。

バイオガス発電の仕組みとエネルギー効率

バイオガスを利用した最も一般的なエネルギー変換方法は、ガスエンジンやガスタービン、燃料電池を用いた発電です。

特に、発電時に発生する排熱を回収し、給湯や暖房、あるいはメタン発酵槽自体の加温に利用するコージェネレーション(熱電併給)システムは、エネルギーを無駄なく活用できるため、総合的なエネルギー効率を高める上で非常に有効です。

ガスエンジンコージェネレーションの場合、電気変換効率が30~40%、熱回収効率が40~50%程度で、総合エネルギー効率は70~90%に達することもあります。

発電設備の選定にあたっては、バイオガス発生量、ガス質(特に硫化水素濃度)、負荷変動、メンテナンス性などを考慮する必要があります。

発電機とコージェネレーションシステムについて:バイオガスプラントの発電機・コージェネレーションシステム

バイオメタン製造のためのガス精製プロセス(脱硫・CO2分離)

バイオガスを天然ガスの代替として利用するためには、主成分であるメタンの純度を高めるガス精製が必要です。特に、硫化水素 (H2S) は腐食性や毒性を持つため、利用機器の保護や安全性の観点から除去が必須です(脱硫)。

また、燃焼しない二酸化炭素 (CO2) を除去することで、メタン濃度を高め、熱量を天然ガスと同等レベル(一般的にメタン濃度95%以上)にすることができます。

主な精製技術には以下のようなものがあります。

- 脱硫技術:生物学的脱硫、酸化鉄法、活性炭吸着、薬品洗浄など。

- CO2分離技術:

- 膜分離法:メタンとCO2の膜透過性の違いを利用して分離。

- 吸収法(物理・化学):水や特殊な吸収液を用いてCO2を選択的に吸収・分離。

- 吸着法(PSA/VSA):吸着剤を用いてCO2を選択的に吸着・分離。

これらの技術を組み合わせ、目的とするバイオメタンの品質に応じて最適なプロセスが選択されます。精製コストとエネルギー消費が課題となるため、高効率で低コストな精製技術の開発が進められています。

バイオメタンの都市ガス導管注入と輸送用燃料

精製によって高純度化されたバイオメタンは、化学的に天然ガスとほぼ同じ成分であるため、既存の都市ガス導管網へ注入することが可能です。

これにより、広範囲の需要家へ再生可能ガスを供給でき、天然ガスインフラを有効活用できます。バイオメタンの品質基準や、注入に関する法整備が進められています。

また、バイオメタンは圧縮または液化して、自動車用燃料(CNG/LNG代替)としても利用できます。特に、大型トラックやバス、船舶など、電化が難しい輸送分野での脱炭素化に貢献する技術として期待されています。

バイオメタンは欧州を中心に導入が進んでおり、日本でも実証事業や導入の動きが見られます。これらの利用拡大は、バイオガスの付加価値を高め、さらなる導入促進に繋がる可能性があります。

メタン発酵導入 経済的なメリットと環境貢献

メタン発酵技術の導入は、単なる廃棄物処理に留まらず、経済的なメリットと環境負荷低減の両面で大きな効果をもたらす可能性を秘めています。一方で、導入・運用コストや技術的な課題も存在し、普及拡大のためにはこれらの克服が必要です。

経済的メリットとしては、有機性廃棄物の処理コスト削減、バイオガス利用によるエネルギー(電気・熱)の創出と売電収入、消化液の肥料利用による化学肥料コストの削減などが挙げられます。

特にFIT/FIP制度を活用することで、発電事業としての採算性を確保しやすくなっています。

環境貢献の側面では、廃棄物の適正処理による悪臭や水質汚濁の防止、化石燃料の代替による温室効果ガス(GHG)排出削減が大きなメリットです。

メタンは強力な温室効果ガスですが、それを回収・エネルギー利用することで、大気への放出を防ぎ、さらに化石燃料の使用を抑制できます。LCA(ライフサイクルアセスメント)評価においても、多くのケースでGHG削減効果が示されています。

しかし、課題として、プラント建設には初期投資が大きいこと、小規模プラントではスケールメリットが出にくく運用コストが割高になる場合があること、原料の収集・運搬コスト、消化液の適切な利用先の確保、そして高度な運転管理ノウハウが必要とされる点などが挙げられます。

温室効果ガス排出削減とカーボンニュートラルへの貢献

メタン発酵は、カーボンニュートラル実現に向けた重要な技術の一つと位置づけられています。その貢献は主に以下の点で評価されます。

- メタン排出抑制:有機性廃棄物を放置したり、不適切な処理(例:野積み)を行うと、強力な温室効果ガスであるメタンが大気中に放出されます。メタン発酵プラントでこれを回収・利用することは、直接的なGHG排出削減に繋がります。メタンの地球温暖化係数(GWP)は、CO2の28~84倍(評価期間による)と非常に高いため、その効果は大きいです。

- 化石燃料代替:生成したバイオガスやバイオメタンをエネルギー源として利用することで、天然ガスや石油などの化石燃料の使用を代替できます。これにより、化石燃料の燃焼に伴うCO2排出を削減できます。

- 化学肥料代替:消化液を肥料として利用することで、製造時に多くのエネルギーを消費し、GHGを排出する化学肥料の使用量を削減できます。

これらの効果を総合的に評価するLCA研究が多数行われており、メタン発酵がGHG削減に有効であることを示しています。

メタン発酵プラントのコストと技術的ハードル

メタン発酵プラントの導入には、規模にもよりますが、数億円から数十億円規模の初期投資が必要となります。これには、土地取得費、設計費、建設費、設備費などが含まれます。

また、運用コストとして、人件費、メンテナンス費、薬品費、電力費(補機動力)、消化液処理費なども考慮しなければなりません。

一般的に、プラント規模が大きいほど、単位処理量あたりのコストは低減するスケールメリットが働きます。しかし、中小規模の事業者にとっては、初期投資や運用コストが導入の障壁となることがあります。

技術的なハードルとしては、多様な原料への対応、プロセス安定化技術(特に阻害物質対策)、高度な運転管理ノウハウの必要性、消化液の安定的な利用先確保などが挙げられます。

これらの課題を解決するため、低コスト化技術、自動制御技術、効率的な消化液利用技術などの開発が継続的に行われています。

メタン発酵の高効率化・多原料化に向けた研究

メタン発酵技術のさらなる性能向上を目指し、以下のような研究開発が進められています。

- 前処理技術の高度化:超音波、熱、アルカリ、酵素処理などを組み合わせることで、難分解性バイオマス(リグノセルロース系など)の分解効率を高め、メタン収量を向上させる研究。

- 微生物叢の最適化:高効率な分解能を持つ新規微生物の探索や、遺伝子工学的手法を用いた微生物機能の改変、あるいは微生物コンソーシアムの最適制御技術。

- リアクター設計の革新:膜分離活性汚泥法(MBR)の応用や、二相式メタン発酵(酸生成とメタン生成を分離)など、高効率・高負荷運転を可能にする新しい発酵槽形式の開発。

- AI・IoT活用:センサー技術とAIを組み合わせたリアルタイムモニタリングと自動制御による、運転の最適化・省力化。

- 消化液の高度利用:リン・窒素の回収・資源化技術、微細藻類培養など、消化液の付加価値を高める技術開発。

これらの技術開発により、メタン発酵の適用範囲が拡大し、経済性も向上することが期待されます。

国内外における先進的なプラント導入事例とその成果

国内外には、先進的な技術を取り入れたメタン発酵プラントの導入事例が数多く存在します。

- 国内事例:

- 北海道鹿追町:家畜ふん尿を主原料とした大規模プラントで発電・熱供給を行い、町内のエネルギー自給に貢献。消化液は液肥として利用。

- 福岡県大木町:下水汚泥、生ゴミ、し尿を混合処理するプラント。バイオガス発電と消化液の肥料利用により、循環型社会を形成。

- 食品工場併設型プラント:自社工場から出る食品残渣を処理し、生成エネルギーを工場内で利用するクローズドループを実現している事例。

- 海外事例(ドイツ、デンマークなど):

- 農業残渣やエネルギー作物を活用した多数の農場併設型プラント。

- 大規模集中プラントによる効率的なバイオガス生産と、ガスグリッドへのバイオメタン注入。

- 生ゴミの分別収集と連携した都市型バイオガスプラント。

これらの成功事例は、技術的な実現可能性を示すとともに、地域特性に応じた事業モデルの多様性を示唆しています。